一个广泛的标准程序应该由一整套量度从印刷到测试的锡膏适用性的试验组成。本文第一部分讨论了印刷与贴装试验;第二部分继续讨论标准程序,看看回流焊接和其它诸如测试针的可测试性、粘性和离子色谱分析等试验。

回流

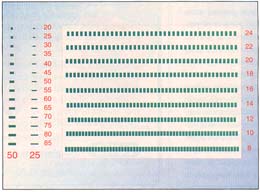

熔湿(wetting) 锡膏的可熔湿性、或可焊接性,是一项难以评估的特性,因为在许多情况中的决定是很主观性的。已经开发一个目标试验,使用 6-mil 的激光切割模板,在一块多用途的OSP涂层的测试板上的 3 平方英寸的面积上进行接触印刷(contact print)(图一)。对每一种锡膏印刷 12 块板,用 6 种不同的温度曲线空气回流焊接两块板。

锡膏的可熔湿性、或可焊接性,是一项难以评估的特性,因为在许多情况中的决定是很主观性的。已经开发一个目标试验,使用 6-mil 的激光切割模板,在一块多用途的OSP涂层的测试板上的 3 平方英寸的面积上进行接触印刷(contact print)(图一)。对每一种锡膏印刷 12 块板,用 6 种不同的温度曲线空气回流焊接两块板。

试样设计有三种形状。焊盘产生的线间隔的宽度变化从 8 ~ 24 mil。假设,焊盘之间发生的锡桥数量越多,材料与温度曲线结合的可焊接性越好。另外,测量 50-mil 圆圈的平均直径。50-mil 圆圈的扩散一般跟随焊盘短路的结果,但很少在一个完整的圆上有焊锡扩散。因此,试验的这部分是唯一主观性的部分。

焊盘短路区左边的小焊盘用作焊锡对诸如小引脚集成电路(SOIC, small outline integrated circuit)焊盘的熔湿情况指示。模板开孔范围从两列底部的完整覆盖(85-mil 长)到顶部的只有23%覆盖(20-mil 长)。这些焊盘排列完全熔湿越高,可焊性越好,因为随着焊盘覆盖的减少,完全熔湿焊盘的困难度增加。

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

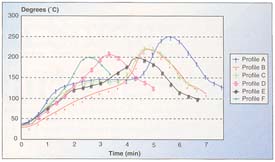

温度曲线敏感性 图二和表一中的曲线在预热方式上(平坦的保温与斜线升温)、峰值温度、总共的时间和液化上的时间是不同的。图中曲线A表示一个配方将怎样与诸如96.5Sn/3.5Ag或95Sn/5Pb高温合金起作用。曲线F模拟的是固定资产有限、运作刚开始时经常使用的、快速的3~4温区的炉子。通过总结线间隔之间的短路数量,提供一个配方在通过所有6种温度曲线时的情况。

图二和表一中的曲线在预热方式上(平坦的保温与斜线升温)、峰值温度、总共的时间和液化上的时间是不同的。图中曲线A表示一个配方将怎样与诸如96.5Sn/3.5Ag或95Sn/5Pb高温合金起作用。曲线F模拟的是固定资产有限、运作刚开始时经常使用的、快速的3~4温区的炉子。通过总结线间隔之间的短路数量,提供一个配方在通过所有6种温度曲线时的情况。

相对的“温度曲线敏感性”也可通过计算单条曲线熔湿结果的标准偏差来计算,然后除以对所有六条曲线所桥接的平均间隔。在曲线之间具有很小的熔湿差异的材料将看作是对温度曲线不敏感的。

焊锡结珠/锡球

虽然很少,锡球(solder balling)一般在免洗配方中是可接受的;但焊锡结珠(solder beading)不行。焊锡结珠通常大到肉眼可以看见,由于其尺寸,更容易从助焊剂残留物上脱落,引起装配上某个地方的短路。焊锡结珠不同于锡球有几个方面:

- 锡珠(通常直径大于5-mil)比锡球大。

- 锡珠集中在离板很底的较大片状元件的边上,比如片电容和片电阻1,而锡球在助焊剂残留物内的任何地方。

- 锡珠是当锡膏压在片状元件身体下和回流期间从元件边上跑出来而不是形成焊接点的大锡球。

- 锡球的形成主要是来自回流之前或期间的锡粉的氧化,通常只是一两个颗粒。

没有对准或叠印的焊锡可能增加锡珠和锡球。

设计一块测试板,有一系列的片状元件焊盘,焊盘之间的间隔尺寸上的变化覆盖IPC所要求的全部范围,并超过。为了产生锡珠与锡球和评估改正这两个常见问题的模板与焊盘设计的解决方案,使用了各种模板开孔设计,对1206、0805和0603尺寸的片状元件的开孔使用了有意的偏位。 图三显示测试板上1206元件的一部分。对0805和0603元件的测试区域使用了类似的设计逻辑。另外,测试板以不同的温度曲线回流,该曲线和对熔湿试验所描述的一样,以便更加深入地了解对一个给定配方的最佳回流曲线。对每个测试板,记录所有锡珠和锡球的位置,但是为了比较的目的,只报告总的锡珠和锡球。

图三显示测试板上1206元件的一部分。对0805和0603元件的测试区域使用了类似的设计逻辑。另外,测试板以不同的温度曲线回流,该曲线和对熔湿试验所描述的一样,以便更加深入地了解对一个给定配方的最佳回流曲线。对每个测试板,记录所有锡珠和锡球的位置,但是为了比较的目的,只报告总的锡珠和锡球。

残留物水平

残留物水平是另一个通常有主观性的特性。虽然透明性、颜色和助焊剂的视觉数量影响最终装配的整体外观,但这些因素可能实际上与那些保留在板上的、或者弄脏回流炉较冷区域和通风口的残留物的物理数量无关。由于这个原因,除了视觉外观的主观问题之外,残留物数量是用热重力分析方法(TGA, thermo-gravimetric analysis)来决定的。

锡膏的少量样品慢慢地从室温加热到液化温度之上50°C,记录整个温升过程中的重量损失。这个方法揭示了回流期间涉及的锡膏(助焊剂)的实际百分比。在回流焊接温度曲线上,预热、回流和冷却阶段失去的助焊剂成分的相对数量,也可以通过对TGA的百分比失重-温度图表的仔细审查来评估。

其它

测试针的可测试性

测试针的可测试性说的是助焊剂残留物对ICT针床测试夹具的兼容性。助焊剂一定不可以有粘性的残留物弄脏标准的测试针。对这个特性的工业测试还在进化中,但是一些方法报告“点击”数,直到测试针的清洗和/或强迫穿过助焊剂残留物薄片。虽然助焊剂配方对给定的配方的测试针的可测试性起很大的作用,但是回流曲线也有重大的影响。

粘性

粘性是给定配方的而不是适用性测试的一个特性,但它有助于从流变学的角度进一步区分配方。工业上有三种主要类型的粘性仪表:

- 单点粘度计通常使用一个“T”型的传感器,以恒定的转速(RPM, revolutions/minute)在锡膏内转动。这个方法是最常用的,但返回有限的流变信息。

- 锥与盘、或盘与盘设计,使用一套旋转盘子,盘子间隔固定,之间有锡膏的盘子温度受控。盘子通常在一个转速范围内转动,回到静止。与单点方法一样,为给定的材料建立流变图谱,但是,在广泛的剪切条件范围上。

- 螺旋粘度计使用一个螺旋传感器,在各种剪切率上测量锡膏的阻力,并计算给定配方的流变指数。

离子色谱法(Ion Chromatography)

助焊剂残留物析出的离子色谱法是免洗锡膏的可靠性评估的一项要求,但是,当在原锡膏(raw paste)上使用相同技术时,可达到对锡膏活性剂的理解。表二显示了工业上最常用免洗配方的原锡膏离子色谱分析结果。溴化的活性剂是最流行的,因为它使用了很有限的氟化和氯化化合物。其含量是在每百万个零件中(ppm, parts per million)。

|

|

表二中粗体字的结果是原配方的结果,而不是出现污染踪迹的结果。 已二酸离子(脂肪酸)可以显现出来,因为这个试验中有硫酸盐离子。这些结果表明,今天的免洗锡膏,从最初的真正的“无卤”配方到最后的“类似RMA(rosin, mildly activated)的”材料,都存在较大的原锡膏离子浓度。很可能,由于后者不能通过铬酸银纸(silver chromate paper)的测试,而应该清洗掉,既使它们现在正当作免洗来使用。

性能折中方案

这里所描述的试验,在过去几年已经应用于无数的配方,揭示了许多性能上的折中方案。最主要的趋势是:

- 更高速的可印刷性可能得到较低的峰值粘持力。

- 更高的固体造成较低的粘持力。

- 更细小的粉末造成更高的峰值粘持力。

- 更细小的粉末造成更好的密间距可印刷性。

- 更多的扩散可能造成更多的焊锡结珠。

- 更多的扩散可能造成OSP上更好的熔湿。

- 更低的回流焊后板上的残留物水平可能造成较差的焊接熔湿。

- 更低的回流焊后板上的残留物水平可能造成较好的测试针的可测试性。

- 较多的板上残留物结果炉内的残留物较少,维护费用较低。

- 更多的溴化活性剂结果可能熔湿性更好。

- 更好的熔湿其结果是对温度曲线敏感性更小。

对以上描述的趋势还是有例外存在。不是每一个特性对每一个应用都有同样的重要性,但是,如果理解了这些折中平衡,那么就能够应用到最适合的配方。

结论

对于OEM或者合约制造商,锡膏的标准程序有助于最终产品市场的竞争性。了解特定的锡膏在特定的装配应用中如何表现,和为每一种情况作出最恰当的锡膏选择是达到高生产效率的关键因素。不管制造商使用锡膏供应商的结论、还是内部进行试验、或者两者兼顾,标准程序提供深入的知识和比较的客观基础。